Компетенции инженера фасовочной линии могут сэкономить фармкомпании 136 миллионов рублей

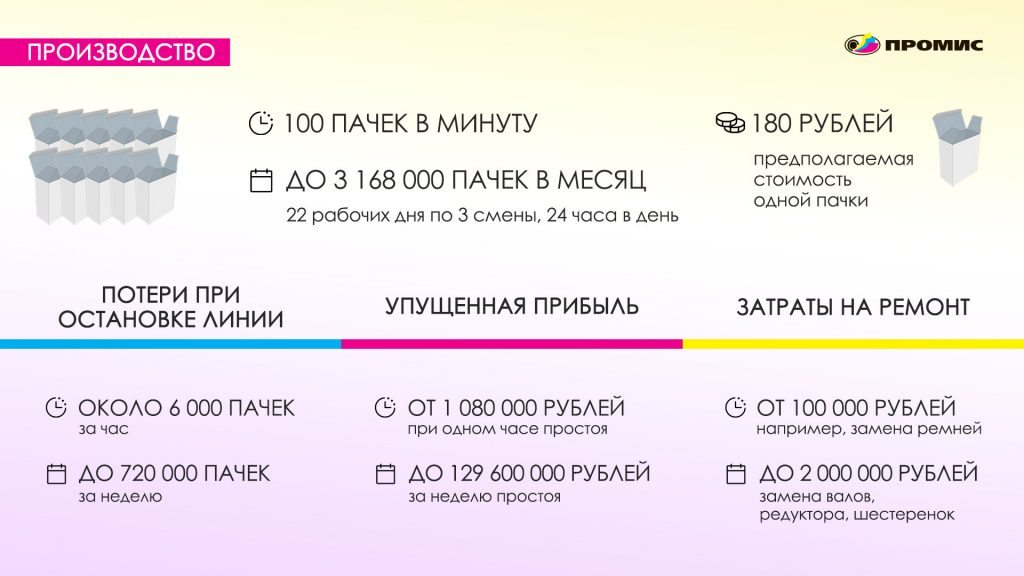

По расчетам экспертов Сервисной службы АО «Промис», фармацевтические компании теряют до 136 миллионов рублей в месяц из-за простоя фасовочной линии.

Если оборудование производит 100 пачек в минуту, а каждая готовая единица продукции стоит 180 рублей, то упущенная прибыль от простоя может варьироваться от 22 680 000 рублей (один час простоя в день) до 136 080 000 рублей (шесть часов простоя в день) в месяц. Помимо этого, следует учесть затраты на ремонт и замену запчастей, которые могут варьироваться от 100 000 рублей (например, замена ремней) до примерно 2 000 000 рублей (замена валов, редуктора, шестеренок). В то время, как 80% всех сбоев на линии способен решить грамотно обученный персонал.

«На практике мы часто видим, как инженерам фасовочной линии не хватает знаний, чтобы решить ту или иную проблему при упаковке лекарств. При этом сама проблема может быть устранена в течение получаса, но из-за недостатка информации на поиск решения уходит несколько дней. Поэтому важно, чтобы наладчики имели доступ к базе знаний и постоянно повышали свою квалификацию», — говорит руководитель Сервисной службы АО «Промис» Олег Самсонов.

Случай из практики

В рамках очередного обучения наладчиков фальцевального модуля GUK, специалисты сервисной службы провели оценку технического состояния оборудования на линии. Данная процедура входит в практическую часть курса для инженеров фармацевтических производств от экспертов службы. При осмотре была выявлена проблема отрывания части угла бумажной инструкции при фальцовке. Это не влияло на конечный результат, и препарат проходил проверку отдела контроля качества. Однако скорость фасовки сильно снижалась, и требовалась дополнительная очистка элементов от бумажной пыли. В результате оценки технического состояния оборудования, экспертами службы была выявлены причина недочета при фасовке. Специалисты устранили проблему, наладив оборудование под конкретную пачку и инструкцию. Несмотря на то, что была выполнена стандартная настройка, инженеры-наладчики не смогли самостоятельно справиться с проблемой из-за отсутствия необходимой базы знаний.

«Когда мы приезжаем на фармацевтическое производство для обучения персонала, то вместе подходим к оборудованию, начинаем общаться с коллегами и выявлять текущие сложности. Часто прямо во время разговора мы показываем решение ситуации с оборудованием. Мы даем не только теорию, но и уделяем достаточно много внимания практическим действиям. Так ученики закрепляют материал и адаптируют получение знания на работу под руководством наставника», — рассказывает руководитель Сервисной службы АО «Промис» Олег Самсонов.

Авторский обучающий курс для наладчиков GUK, включает в себя теоретическую и практическую части. В рамках обучения инженеры получают знания и рекомендации опытных экспертов. Сейчас уже более 479 сотрудников российских фармкомпаний прошли обучение для наладчиков GUK и повысили эффективность оборудования на своих предприятиях.

Получить демодоступ к курсу можно по ссылке ниже.

Реклама АО «Промис»

Erid: 2SDnje72bGm