Сервисная служба «Промис» помогает фармкомпаниям снижать себестоимость выпуска лекарств

Многие фармацевтические компании ставят перед собой задачу снижения себестоимости выпуска лекарственных препаратов. Но не всем известно, что стабильность работы фасовочной линии на производстве напрямую влияет на себестоимость конечной продукции, так как минимизирует количество технологических отходов.

В Сервисную службу АО «Промис» обратилась фармацевтическая компания. Требовалось решить вопрос, связанный с нестабильной работой упаковочной линии. На оборудовании происходило повреждение пачки, неверная фасовка инструкции и препарата, так как при раскрытии упаковки ложемент открывался некорректно. Все это привело к появлению большого количества технологических отходов. Чтобы решить проблему , специалисты службы прибыли на производство, оценили состояние оборудования и составили рекомендации для коррекции работы линии.

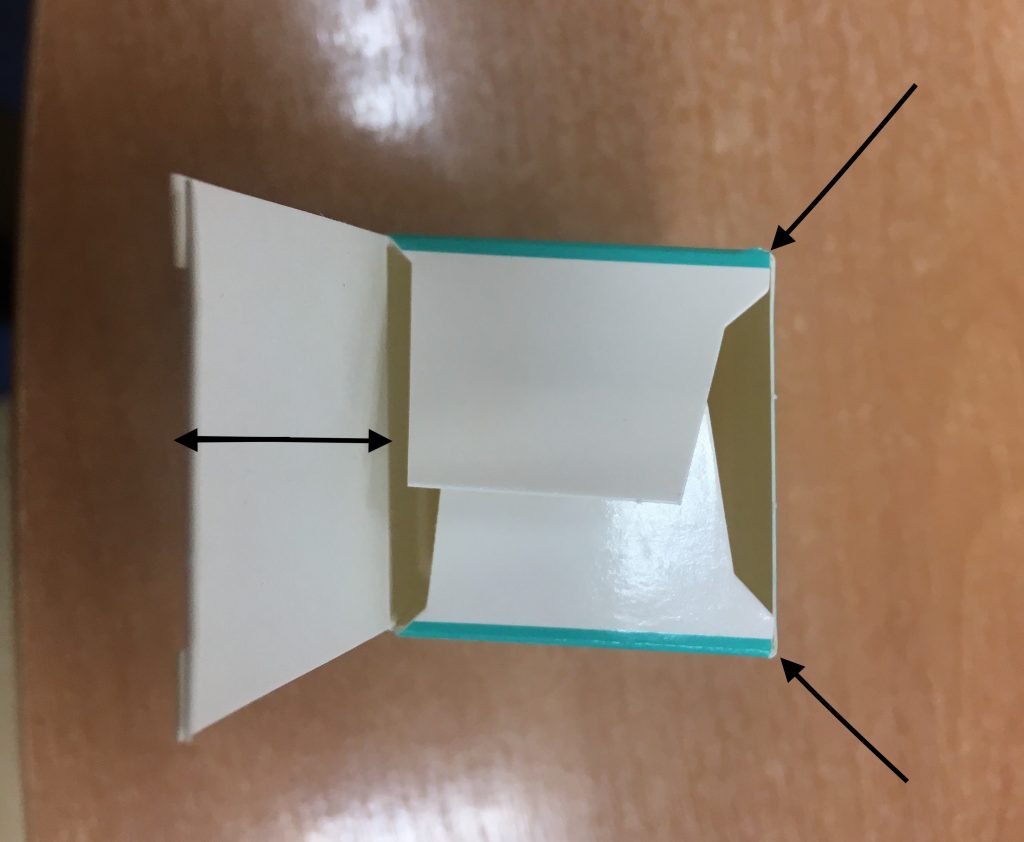

На производственном участке экспертами была выявлена еще одна проблема – после раскрытия машиной, пачка фиксируется в клише, но имеется небольшой перекос. Эта особенность оборудования приводит к тому, что клапан не закрывается, упираясь в боковую грань пачки. Поэтому было предложено несколько решений, о которых расскажем более подробно.

Решение №1

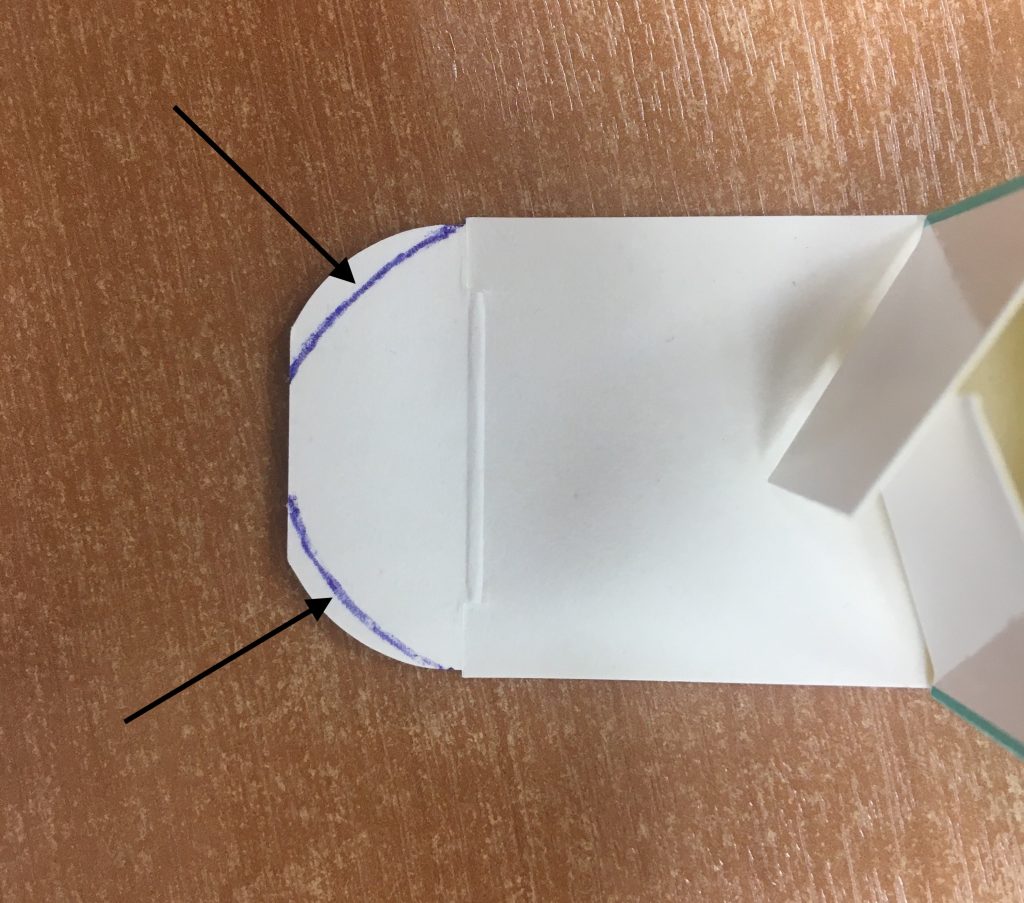

- Изменить радиус клапана для более легкого закрывания.

- Затем изготовить тестовую партию.

- Провести испытания на фасовочной линии.

Решение №2

- Изменить радиус клапана для более легкого закрывания.

- Увеличить зазоры замкового механизма пачки на 0,5 мм между биговками и началом пыльников. При этом пропорционально уменьшить размер крышки на 0,5 мм.

- Изготовить тестовую партию.

- Провести испытания.

Решение №3

- Увеличить зазоры замкового механизма пачки на 0,5 мм между биговками и началом пыльников, пропорционально уменьшив на 0,5 мм размер крышки.

- Изготовить тестовую партию.

- Провести испытания на оборудовании фасовочной линии.

Изначально проблему с неправильным раскрытием ложемента на пачке при фасовке лекарств было предложено решить следующим образом: изготовить упаковку с аналогичными размерами, но с обратной склейкой для правильного раскрытия ложемента. Далее – изготовить тестовую партию и провести испытания на оборудовании фасовочной линии.

«Все решения, предложенные фармкомпании, способен подготовить грамотно обученный персонал. Поэтому всем своим заказчикам мы рекомендуем постоянно повышать квалификацию производственного персонала. Тогда сбои в работе фасовочной линии будут решаться в короткие сроки и без привлечения сторонних консультантов», – отметил руководитель Сервисной службы АО «Промис» Олег Самсонов.

Оценка состояния фасовочной линии также проводится экспертами сервисной службы в рамках обучения наладчиков GUK – это авторский курс для производственного персонала фармкомпаний, который состоит из теоретической и практической частей работы на фасовочной линии. В рамках обучения инженеры получают знания и рекомендации опытных экспертов Сервисной службы АО «Промис», а также рабочую тетрадь для наладчиков GUK, где собраны основные проблемы на линии, показаны пути их решения с иллюстрациями. По итогам обучения предоставляется рекомендательное письмо, в котором содержатся конкретные улучшения для упаковочной линии заказчика, направленные на успешное выполнение поставленных задач.

В настоящее время более 460 сотрудников фармкомпаний прошли обучение и повысили эффективность своих фасовочных линий. Больше о программе курса можно узнать, перейдя по ссылке ниже.

Реклама АО «Промис»

Kra23j5Vf